La muela a medida de su operación, del desbaste inicial del metal a la salida de la colada continua hasta el lapeado. Nuestra especialidad desde 1978. Todas las combinaciones de grano o aglomerantes (resinico, vitrificado o corcho-caucho).

Esmerilado

Contamos con 35 años de experiencia en la aplicación de estas muelas, capaces de satisfacer las necesidades más exigentes de la industria.

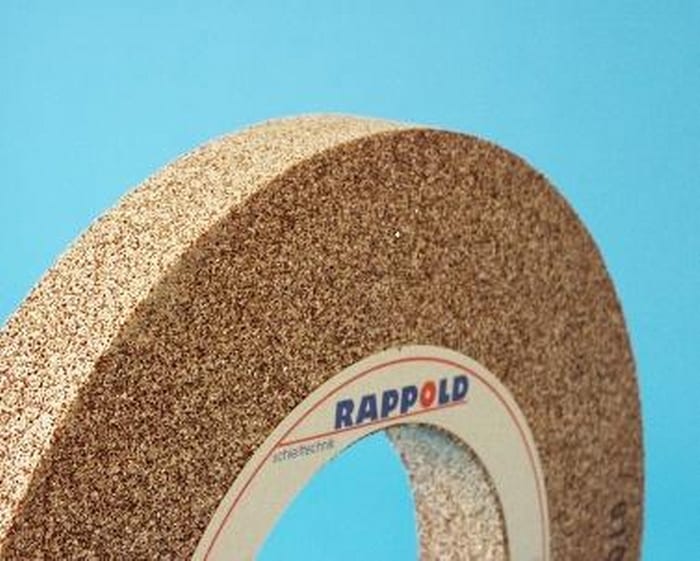

Muelas prensadas en caliente para el acondicionado superficial de slabs, blooms, lingotes, palanquillas, barras, electrodos y tubos de pared gruesa, en máquinas automáticas de esmerilado a alta presión.

Mediante el esmerilado se consigue eliminar los defectos de superficie, cascarillas, zonas de descarburación y grietas originados en el proceso de producción.

Para obtener un rendimiento óptimo del producto, hay que combinar adecuadamente el tipo de abrasivo, tamaño de grano y aglomerante.

Muelas con granos bastos (#8-24), mezcla en corindón zirconio y rods de diferentes tipos, con aglomerante de resina, pueden llevar fibra de vidrio picada para reducir el calor generado en una operación de alta exigencia así como telas de refuerzo de fibra de vidrio, siempre reforzadas con aros de acero en el núcleo.

Además, Etorki fabricará a tu medida una vez que nuestros técnicos hayan estudiado las condiciones de la aplicación.

Rectificado de cilindros

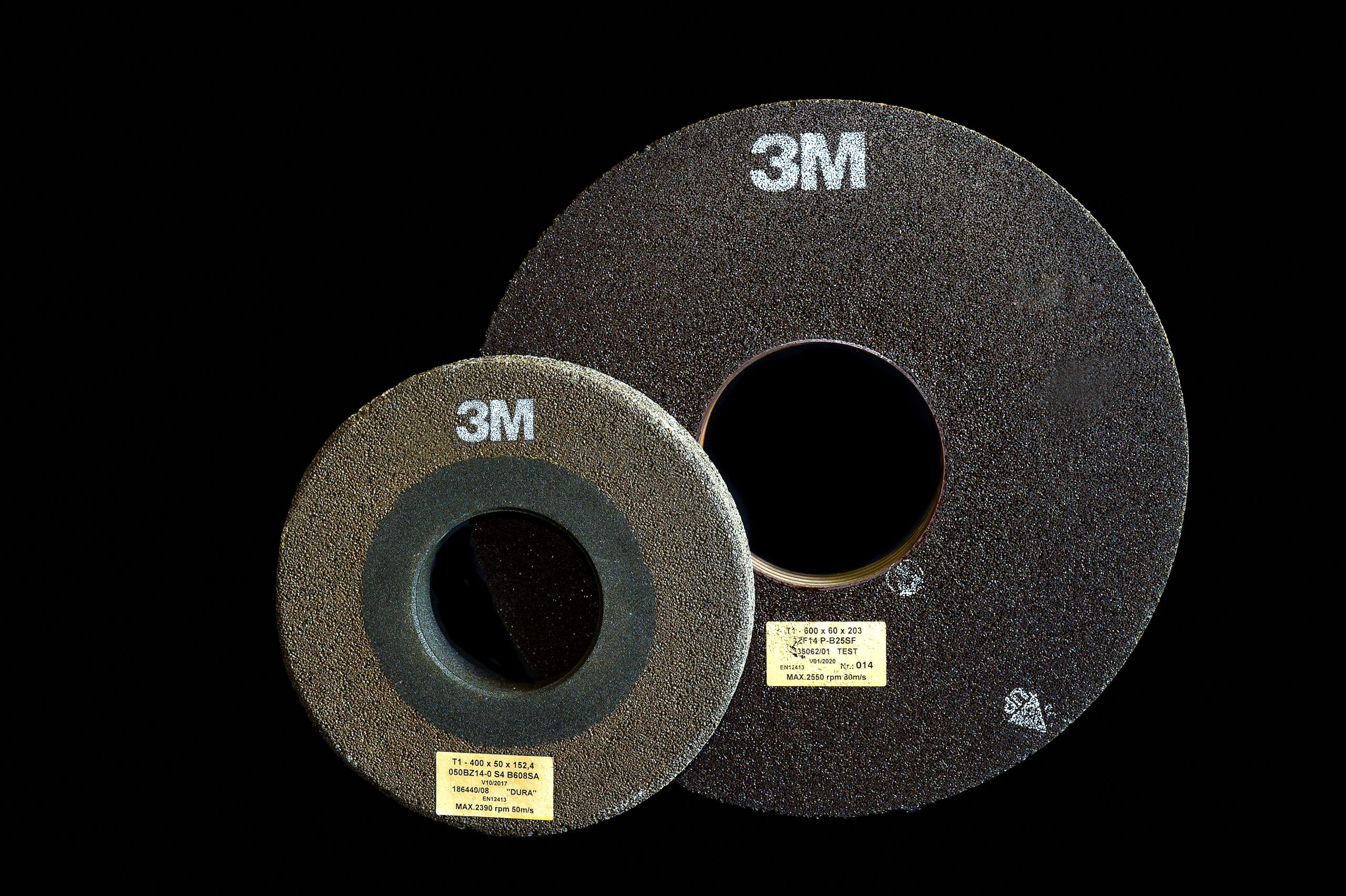

Etorki diseña, a tu medida, muelas convencionales y de última generación con grano PSG, 3M™ CUBITRON ™II, tanto muelas con aglomerante resínico como cerámico.

Muelas para la fabricación de cilindros de laminación, así como las empleadas en reacondicionar cilindros en producción, en el tren de laminación de chapa tanto en caliente como en frío.

El rectificado de los cilindros de laminación es una operación de gran importancia, debido a la presencia de grietas por calentamiento, desgaste y pérdidas de material en la superficie de los mismos.

Otro proceso complejo es el rectificado de cilindros para papeleras, ya que nos encontramos trabajando con piezas muy largas y de gran diámetro.

Los tipos de muelas más utilizadas en esta aplicación son las de resina y ligante cerámico para la operación de desbaste y ligante caucho-corcho para la operación de acabado.

Rectificado profundo (Creep Feed)

Muelas a medida para la industria de turbinas de avión y gas.

El rectificado creep feed se caracteriza por su alta profundidad de corte por pasada y por su baja velocidad de avance en la pieza.

El Creep feed presenta muchas ventajas respecto al rectificado de vaivén, como son una mayor capacidad de extraer material, mayor capacidad de mantener la forma, etc.

Estas ventajas, sin embargo, conllevan otras exigencias,tales como fuerzas y temperaturas mucho mayores, que han de soportar las muelas.

Rectificado sin centros de barra

Recomendamos para esta aplicación, muelas marca SIAPI, en ligante resinoide para desbaste y ligante de corcho-caucho para semiacabado y acabado.

El caucho es capaz de absorber las micro-vibraciones generadas por la máquina y garantiza una excelente rugosidad superficial evitando las espirales ópticas de las piezas que salen de la máquina.

La larga vida está garantizada por el efecto auto-reavivable de estas muelas junto con un rango estrecho de acabado, redondez y tolerancia dimensional.

La tecnología de granos diferenciados permite combinar desbaste y rugosidad al reducir la cantidad de pasadas, con el consiguiente ahorro tanto en mano de obra como en energía.

Nuestros técnicos especializados en rectificado sin centros, tras analizar los procesos implantados en las líneas de producción, son capaces de diseñar muelas a su medida con el objetivo de reducir la relación coste / pieza.

Dependiendo de la especificación, se pueden procesar distintos materiales: acero templado, bonificado, cromado, acero inoxidable.

Rectificado sin centros precisión

PASANTE

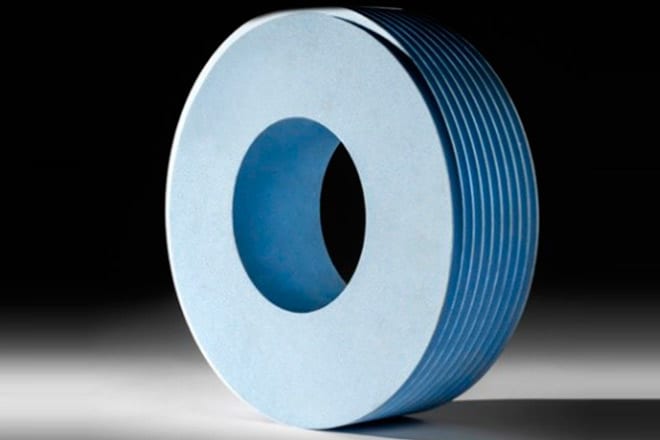

Rectificado sin centro pasante con muelas combinadas, una zona de entrada para desbaste con elevada capacidad de corte y una zona de salida para conseguir el acabado superficial requerido.

Las combinaciones pueden hacerse con partes de muelas cerámicas y/o resinoides y/o de caucho.

Buscamos el equilibrio entre los diferentes aglomerantes y tamaños de grano para conseguir el resultado, con muela auto-reavivable, que no se emboza y que genera un corte frío y limpio, al mismo tiempo que un acabado superficial adecuado.

Para la industria fabricante de rodamientos de agujas y ejes.

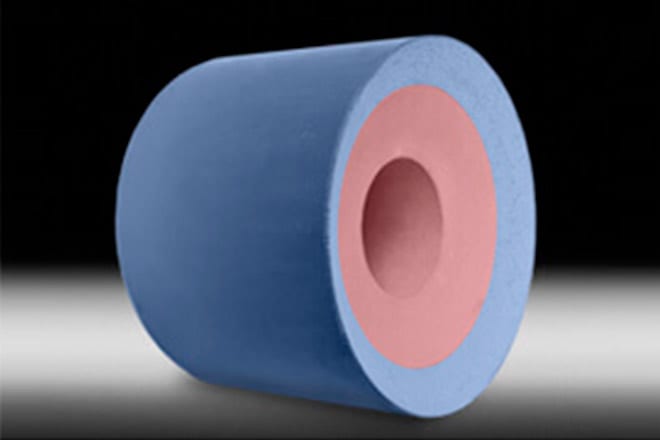

PLONGEE

Muelas a su medida, habitualmente se realiza con muela cerámica en una pieza, pudiendo fabricar muelas con diferentes zonas (tamaño de grano y dureza) para conseguir los requerimientos superficiales diferentes en una pieza.

Diámetros hasta 760mm para anchuras superiores la unión se realiza de forma oblicua, de forma que minimizamos la diferencia superficial que genera la unión.

La mecanización en la muela de la preforma de trabajo es opcional, minimizando el tiempo de cambio y el consumo del diamantador.

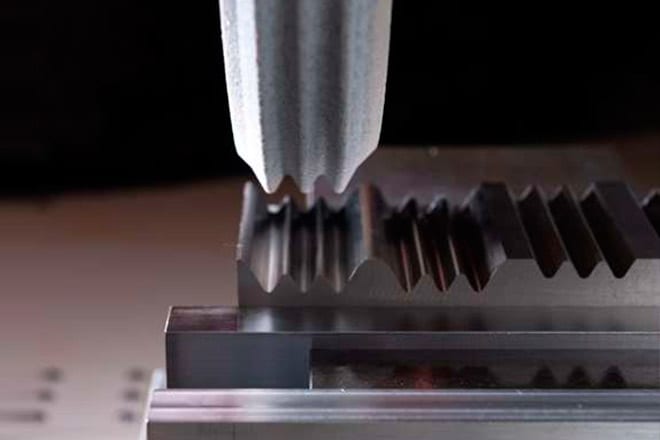

Rectificado de engranajes

Para el mecanizado de engranajes después de haber sido sometidos a un tratamiento térmico, ofrecemos muelas a medida en aglomerante cerámico que permiten obtener un excelente grado de acabado de la superficie mecanizada combinado con un alto arranque.

Estas muelas, especialmente adecuadas para todas aquellas aplicaciones donde se requieren tolerancias muy ajustadas, están disponibles en dos variantes: perfiladas (según los planos del cliente) y sin perfilar.

Para rectificado de engranajes cónicos en espiral y rectificado de generación continua.

Nuestros técnicos, tras analizar los procesos, son capaces de diseñar muelas a su medida, con el objetivo de reducir el impacto de la relación coste/pieza.

Rectificado de rodillos cónicos

Disponemos de una gama de productos específicos SIAPI para aplicaciones en el sector de los rodamientos, desde el rectificado de diámetros hasta el refrentado de cabezales.

Fabricadas con materias primas innovadoras, las muelas con aglomerante de caucho garantizan excelentes resultados.

En el rectificado de rodillos cónicos, al ser la rueda reguladora de acero, el caucho permite absorber micro-vibraciones, garantizando una excelente rugosidad superficial.

En muchas de las aplicaciones, son totalmente auto-reavivables y garantizan un rango estrecho de acabado, redondez y conicidad.

Son muelas con una tecnología exclusiva del borde de salida especial, que permite sacar el rodillo de la zona de rectificado, evitando vibraciones que de otro modo generarían espirales ópticas.

La tecnología de granos diferenciados permite combinar desbaste y rugosidad permitiendo reducir la cantidad de pasadas. Todo esto se traduce en un menor número de ajustes utilizados con el consiguiente ahorro tanto de personal como de energía y coste por pieza.

Para esta aplicación en particular, recomendamos muelas con aglomerante caucho para desbastar y una mezcla caucho-corcho para el acabado.

Desbaste de fundición

Eliminar las imperfecciones originadas en el proceso de producción de las fundiciones es un trabajo fundamental en la preparación del producto.

Etorki fabrica a tu medida, muelas para el rebarbado de piezas de fundición, en máquinas pendulares y de pedestal.

Diámetro máx 600 mm.

En la mayoría de las mezclas se emplean granos de corindón zirconio, que permiten mayor arranque, tiempos de desbaste más cortos y duración más larga de muela.

Muelas con vástago

Gama completa en medidas y formas, fabricadas a demanda según la necesidad de cada cliente.

Granos abrasivos en todas las calidades: corindón blanco, rosa, rubí y mezclas.

- Granos: #20 a #100

- Vástago: Ø 3 mm, 6 mm y 8 mm x 40 – Longitud especial bajo demanda.

Fabricamos en aglomerante vitrificado y resínico especial para fundición.

Etorki está presente en todas las operaciones: trabajo sobre juntas, Rectificado, nivelado, desbarbado, tratamiento de superficies, mecanizado de cantos (biselar y redondear), canteado, afinado, eliminación de soldadura.

No dudes en contactar con nosotros

Si tienes alguna duda y necesitas asesoramiento sobre nuestros productos y servicios, simplemente llámanos o escríbenos mediante nuestro formulario de contacto y el equipo Etorki se pondrá en contacto contigo para tratar tu consulta.